Vom Maschinenbau zur Maskenproduktion

Die Gehring Gruppe, als Arbeitgeber Teilnehmer am PlusCard Programm von Wir für Gesundheit und traditionsreicher Maschinenbauer mit Standorten in Ostfildern bei Stuttgart und Naumburg, engagiert sich im Rahmen der Pandemiewirtschaft als Hersteller von Schutzausrüstung. Für das Unternehmen zählen dabei Verantwortung und die Gelegenheit zur Diversifizierung. Auf dem Weg zum Hersteller von partikelfiltrierenden Halbmasken (FFP2) konnte der Spezialist für Hontechnologie und E-Mobilität auf die Erfahrung als international tätiger Produktionstechnikausrüster zurückgreifen - die Branche ist geprägt von hohen Qualitätsansprüchen und detaillierten Spezifikationen. Aber auch neue Herausforderungen mussten gemeistert werden, um im neuen Geschäftsumfeld anzukommen.

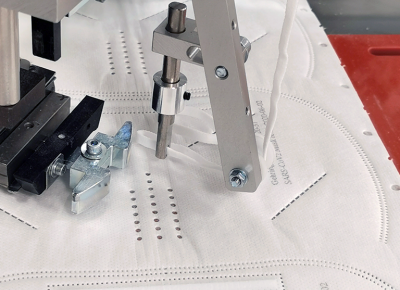

Die Produkte könnten unterschiedlicher kaum sein – auf der einen Seite hochkomplexe, schwere Maschinen und hallenfüllende Fertigungsanlagen für die Automobilindustrie, auf der anderen Seite die inzwischen allseits bekannten weißen FFP2-Masken, die so gar nicht an schweren Maschinenbau denken lassen. In den Produktionshallen von Gehring in Ostfildern treffen diese zwei Produktwelten aufeinander. Für Andreas Senke, langjähriger Gehring-Mitarbeiter und als Produktionsleiter für Schutzmasken auch an Planung und Aufbau der Produktion beteiligt, kein sonderlicher Widerspruch: „Natürlich sind unsere Honmaschinen keine Massengüter, aber wir produzieren ja auch Werkzeuge, und in diesem Bereich sind wir schon näher an der Fließfertigung. Außerdem sind wir seit vielen Jahren ISO-zertifiziert, also sehr geübt was Qualitätsmanagement und nachhaltige Produktion angeht.“

Wie aber kommt ein Unternehmen wie Gehring zum Thema Masken? Die Idee dazu entstand in der Anfangsphase der Corona-Pandemie, circa im Januar 2020, als die Einkäufer des Unternehmens auf der Suche nach Schutzmasken zur Sicherstellung des eigenen Betriebs in den Werken und auf den Baustellen waren. Christian Reik, zuständig für den strategischen Einkauf der Gruppe, sah sich vor einer sehr schwierigen Aufgabe – Masken waren entweder gar nicht zu bekommen oder auf eher unkonventionellen Wegen, verbunden mit vielen Unsicherheiten. „Egal ob OP-, FFP2- oder FFP3-Masken, die Beschaffung gestaltete sich sehr schwierig, vor allem wenn man versuchte, an Masken aus deutscher Herstellung zu kommen“, so Reik. Der Gedanke an eine eigene Fertigung war also schon da, als dann auch durch die Bundesregierung erste Ansätze zur Lokalisierung der Produktion von persönlicher Schutzausrüstung kamen, zum Beispiel in Form einer Ausschreibung, an der Gehring dann erfolgreich teilnahm. Zum Kernteam in Person von Einkaufs-Experte Christian Reik und Marco Kremer, Produktmanager After Sales mit viel Erfahrung im Business Development, stieß noch Produktionsspezialist Senke.

Während Markt und Produkt relativ neu waren, konnte man auf die Kompetenzen der Mitarbeiter in Einkauf, Produktmanagement und Produktion sowie die bestehenden Unternehmensstrukturen und -systeme zurückgreifen. Das Projekt hielt trotzdem einiges an Herausforderungen bereit: der Markt war im Wandel, Hersteller und Lieferanten mussten sich erst einmal sortieren. Die Beschaffungsaktivitäten für Rohmaterial, Produktionsmittel und Infrastruktur wurden angestoßen. Für die Versorgung mit der Kernkomponente Meltblown-Vliesstoff wurde eine große Sourcing-Aktion aufgesetzt. Die Verfügbarkeit des Stoffs, die Zuverlässigkeit und teils auch die Vertrauenswürdigkeit der Lieferanten stellten das Team vor einige Probleme. Gerade beim so wichtigen Meltblown waren in der Corona-Hochphase „Glücksritter“ unterwegs, die mit überhöhten Preisen am Markt agierten. Mit Unterstützung von bestehenden und neuen Partnern konnte jedoch in kurzer Zeit eine Lieferkette und Lieferverträge für die verschiedenen Vliesstoffe und andere Materialien, wie Ohrenband und Nasenbügel geschlossen werden. Wichtig dabei: gemäß der Lokalisierungsbemühungen sollten auch die Materialien aus dem Inland kommen, um eine komplett deutsche Wertschöpfungskette darzustellen. Dies wurde erreicht, so dass nun Material, Maschinen und Produktion der Masken komplett lokalisiert sind.

Ein weiterer wichtiger Faktor war die Zertifizierung der Masken nach CE. Wie die Produktion vor Corona, war auch die Knowhow-Basis dafür in Deutschland nicht vorhanden. In Rekordzeit und im engen Austausch mit Partnern wurde in kürzester Zeit die notwendige Dokumentation inklusive technischer Beschreibung aufgesetzt – Zeichnungen, technische Details, Nutzungsdokumentation, alles wurde im Detail beschrieben. Vlieslieferant, Maschinenlieferant, Zertifizierungsstelle wurden mit einbezogen, um die hohen Anforderungen an das Produkt abzusichern. Dr. Sebastian Schöning, CEO der Gehring Gruppe, lobt das Kernteam und die Anstrengungen der weiteren Beteiligten: „Das agile und effiziente Vorgehen unter engen Zeitvorgaben war nur gemeinschaftlich möglich. Kreativität und Flexibilität waren hier genauso gefordert wie hohes Qualitätsbewusstsein und eine strukturierte Herangehensweise. Wir haben nun ein neues Geschäftsfeld, das sauber in unsere Systemlandschaft integriert ist und hoffen, damit auch einen Beitrag zur Sicherung der allgemeinen Versorgung mit Schutzausrüstung leisten zu können.“